Endüstriyel Beton Uygulamaları

- Anasayfa

- Endüstriyel Beton Uygulamaları

Endüstriyel Beton Uygulamaları

Endüstriyel beton uygulaması beton şantiyeye gelmeden önce başlar. Sıkıştırılması tam olarak yapılmış (genellikle plentmix) üzerine su kaybı olmaması için pe şilte serilmesi, hasır donatının serilmesi, betonun lazerle dökülmesi, yüzey sertleştiricinin homojen bir şekilde dökülmesi, beton yüzeye yapılan her türlü perdah uygulaması, betonda ani yüzeysel su kaybını engellemek amacıyla kür uygulaması yapılması, kontrolsüz çatlak oluşmaması için derz kesim ve derz dolgu uygulamalarını kapsayan tüm uygulamalar “endüstriyel beton” olarak adlandırılır.

- Fabrikalar

- Lojistik depolar

- Yüksek raflı dağıtım merkezleri

- Beton yollar

- Liman sahaları

- Otoparklar

- Akaryakıt istasyonları

1- Beton ile zemin arasına polietilen şilte (naylon film tabakası) serilmesi

PE şilte betonun suyunu alt katmana sızarak kaybetmemesini sağlar aynı zamanda betonun prizini aldıktan sonra ileri zamanlarda zeminden kapiler yükselen suyun beton içine doğru girmesini önleyerek rutubet gibi olumsuzlukları engeller. PE şiltenin 40 cm bindirme olacak şekilde serilmesi sağlanmalıdır.

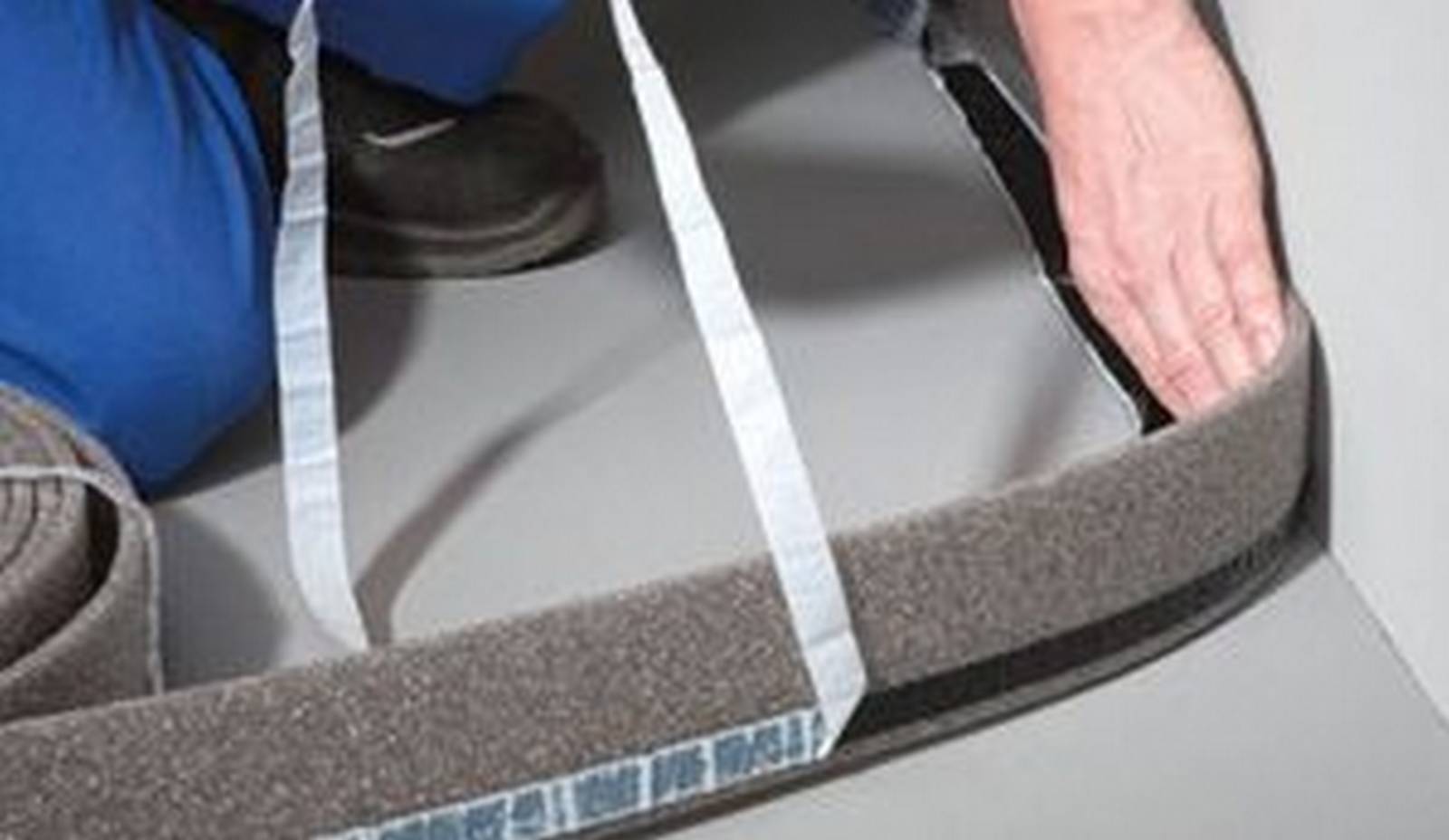

2- Beton ile kolonlar ve köşeler arasına polietilen köpük şilte yerleştirilmesi

Beton genleşmesi için kenarlarda PE Köpük konulması Hidratasyon ısısından dolayı genleşen betonun duvara yapacağı basıncı sönümleyerek beton suyunun bu bölgelerden sızmasını engeller.

3- Beton içine donatı (Hasır – Çelik tel – Polipropilen Elyaf) konulması

Betonun kırılganlığı azaltma yük taşıma kapasitesini arttırmak için içine tek sıra veya çift sıra hasır donatı serilir. Böylece bölgesel oturmaların önüne geçilerek betonun servis ömrü arttırılır. Ayrıca betonun içine katılan çelik tel beton donatısı (Dramix) veya polipropilen elyaf ile betonda oluşacak mikro çatlakları engellenir ve betonun darbe direnci artar.

4- Betonun Yerleştirilmesi

Beton dökülmesi sırasında betonun sıkışarak boşluksuz yerleşmesi için vibratör kullanılması gerekebilir. Böyle bir durumda vibratörün fazla kullanılması ve betozda faz ayrımı oluşmamasına dikkat edilmelidir.

5- Beton Tesviyesinin Yapılması

Beton tesviyesi yapılırken lazer nivo vasıtasyla kotlama yapılır. Eğim istenmesi durumunda nivo tesviyelemesi istenilen eğime göre ayarlanmalıdır. Döküm sonrası vibrasyonlu veya vibrasyonsuz mastar vasıtasıyla tesviyesi yapılmalıdır.

Çok özel uygulamalarda Laserscreed makinesi ile klasik beton serme tekniklerine göre çok daha düzgün yüzeyli zeminler yapilabilmektedir. Ayrıca günde 1500 m2‘ye varan beton döküm hızıyla, zemin betonlarında özel detay çözümleri gerektiren soğuk derzler en aza indirilmektedir.

Laserscreed makinesi üzerindeki 2 adet lazer alıcı vasıtasıyla, bir lazer kaynağından (lazer nivo) aldığı ışına göre beton yüzey seviyesini ayarlar ve vibrasyonlu mastarı ile betonu sürekli ayni seviyede (terazide, tek yöne eğimli veya çift yöne eğimli) serer.

Lazerscreed Uygulamalarının Avantajları

- Yüzey düzgünlüğünde yüksek hassasiyet

- En az soğuk derz uzunluğu

- Daha hızlı uygulama süreci ve iş verimliliği

- Kısalan toplam inşaat süresi ve para tasarrufu

6- Yüzey Sertleştiricinin Serilmesi

Mekanik Uygulama : Laser screed eşliğinde otomatik serpici ile tek seferde 5 kg/m2 sertleştirici serpildikten hemen sonra düzgünce yüzeye dağıtılmalıdır.

Mekanik Uygulama : Laser screed eşliğinde otomatik serpici ile tek seferde 5 kg/m2 sertleştirici serpildikten hemen sonra düzgünce yüzeye dağıtılmalıdır.

Elle Uygulama : Koşullara bağlı olarak, terleme suyunu uzaklaştırılmalı veya buharlaşmasına izin verilmelidir. Sertleştici betona iki aşamada (ilk aşama: 3 kg/m2 ; ikinci aşama: 2 kg/m2 ) düzgün olarak serpilir. Elle uygulamada genel uygulama miktarı 5 kg/m2 dir. Uygulama homojenliği beton iş bitiminde yüzey görünümü açısından son derece önemlidir.

Elle Uygulama : Koşullara bağlı olarak, terleme suyunu uzaklaştırılmalı veya buharlaşmasına izin verilmelidir. Sertleştici betona iki aşamada (ilk aşama: 3 kg/m2 ; ikinci aşama: 2 kg/m2 ) düzgün olarak serpilir. Elle uygulamada genel uygulama miktarı 5 kg/m2 dir. Uygulama homojenliği beton iş bitiminde yüzey görünümü açısından son derece önemlidir.

Tüm serpme işlemlerinden sonra perdah makinası ile sertleştiricinin yüzeye emdirilme işi tam olarak yapılmalıdır.

7- Yüzeyin Perdahlanması

Perdah uygulaması yapılmasına başlanabilmesi için yüzey prizinin başlamış olması gerekmektedir. Bunun tespiti için beton üzerine basılıp 0,5 cm batması gözlemleniyorsa uygulamaya geçilebilir.

Betonda pürüzlü bir yüzey elde edilmesi gerekiyorsa sadece kaba perdah yapılır. Eğer betonda parlak bir yüzey isteniyorsa kaba (tepsi) perdahtan (tepsi) sonra ince (bıçak) perdah yapılmalıdır. Bunun için de perdah makinesinden tepsi çıkartılarak bıçak takılmalıdır. Eğer taraklı uygulama isteniyorsa tepsi perdahtan sonra taraklama (fırça) işlemi yapılır.

8- Kürleme Uygulamasının Yapılması

Perdah uygulanmasının tamamlanması ile birlikte gerek betonda oluşan hidratasyon ısısının artması gerek ortam sıcaklığına bağlı olarak beton yüzeyden su kaybetmeye başlar. Bunun sonucunda betonda karınca izi tabir edilen çatlaklara (plastik rötre) sebep olur. Betonun belirli bir mukavemet alana kadar belirli bir süre nemli tutulmasının iki yöntemi vardır. Birinci yöntemde yaygın olarak betonun sık sık sulanması veya ıslak teliz bezlerinin örtülerek bezlerin nemlendirilmesine devam edilmelidir. İkinci yöntemde kür malzemesi yüzey işlemlerinin tamamlanmasına müteakip özel ekipmanlarla püskürtülerek uygulanır. İşlem sonucunda hem suyun korunması sağlanırken hem de yüzeydeki sertlik arttırılmış olur.

Perdah uygulanmasının tamamlanması ile birlikte gerek betonda oluşan hidratasyon ısısının artması gerek ortam sıcaklığına bağlı olarak beton yüzeyden su kaybetmeye başlar. Bunun sonucunda betonda karınca izi tabir edilen çatlaklara (plastik rötre) sebep olur. Betonun belirli bir mukavemet alana kadar belirli bir süre nemli tutulmasının iki yöntemi vardır. Birinci yöntemde yaygın olarak betonun sık sık sulanması veya ıslak teliz bezlerinin örtülerek bezlerin nemlendirilmesine devam edilmelidir. İkinci yöntemde kür malzemesi yüzey işlemlerinin tamamlanmasına müteakip özel ekipmanlarla püskürtülerek uygulanır. İşlem sonucunda hem suyun korunması sağlanırken hem de yüzeydeki sertlik arttırılmış olur.

9- Derz Açılması

Beton döküm işlerinin tamamlanmasında bir gün sonra betonda oluşacak kontrol çatlakları engellemek betonda yine de meydana gelebilecek çatlakların yapay bir şekilde yön vermek adına projeye göre gerekli (2,5-3 veya 4m aralığında) karelaj yapılarak beton kalınlığının 1/3-1/4’ü oranında makine ile derzler kesilir.

Beton döküm işlerinin tamamlanmasında bir gün sonra betonda oluşacak kontrol çatlakları engellemek betonda yine de meydana gelebilecek çatlakların yapay bir şekilde yön vermek adına projeye göre gerekli (2,5-3 veya 4m aralığında) karelaj yapılarak beton kalınlığının 1/3-1/4’ü oranında makine ile derzler kesilir.

En az 20 gün sonrasında poliüretan veya polisülfit esaslı mastiklerle derzler doldurulmalı ve yapının kullanım süresi boyunca belli aralıklarla derz bakımları yapılmalıdır.

En az 20 gün sonrasında poliüretan veya polisülfit esaslı mastiklerle derzler doldurulmalı ve yapının kullanım süresi boyunca belli aralıklarla derz bakımları yapılmalıdır.